-

サービス

+

- 精密CNC加工サービス +

- 多軸同時加工サービス +

- CNCターニングサービス +

- 金属3D印刷サービス +

- ラピッドプロトタイピングサービス +

- ダイカストサービス +

- 板金加工サービス +

- 仕上げサービス +

- 産業 +

- 私たちに関しては +

- ニュース +

- お問い合わせ

- 見積もり

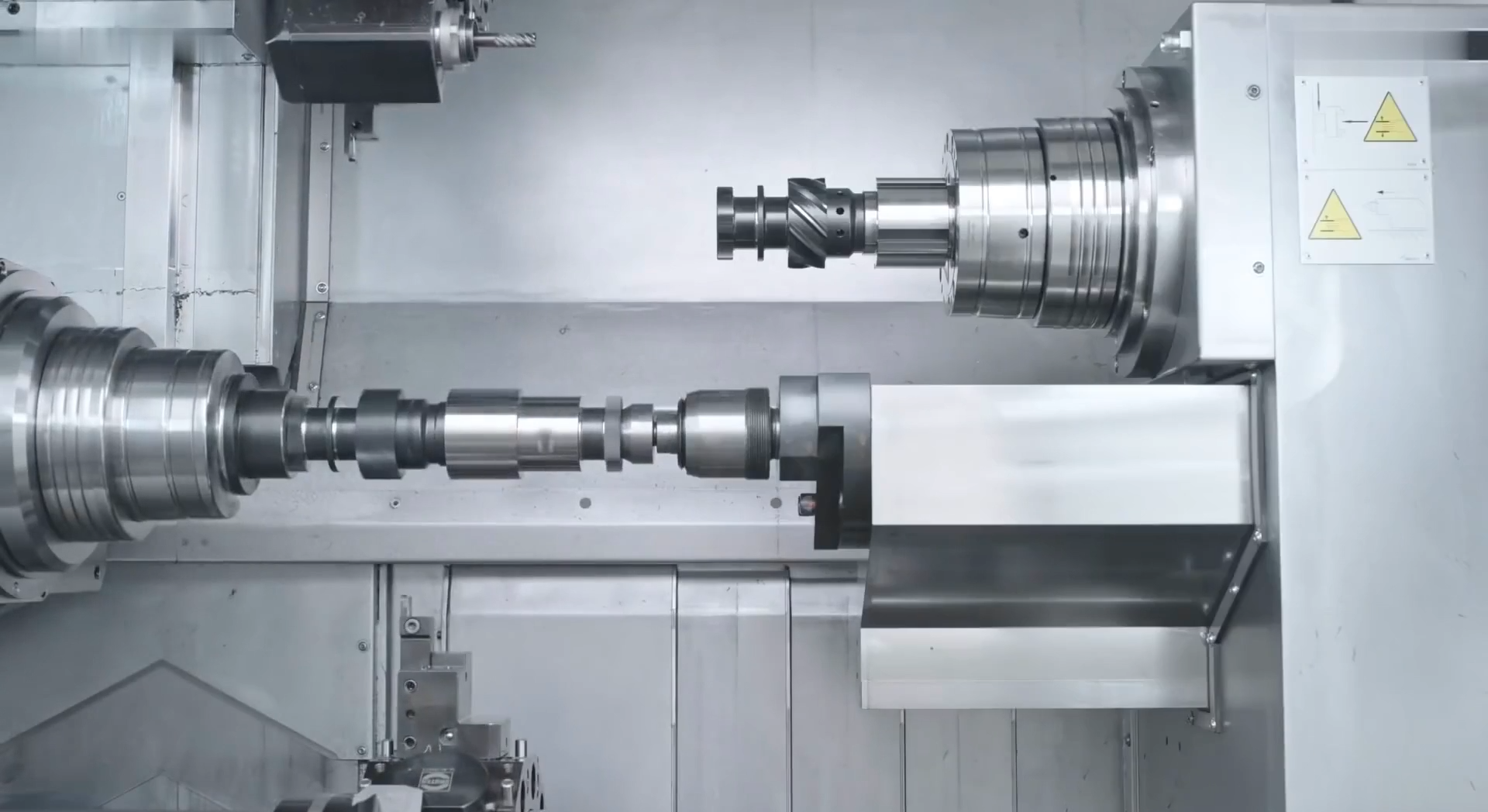

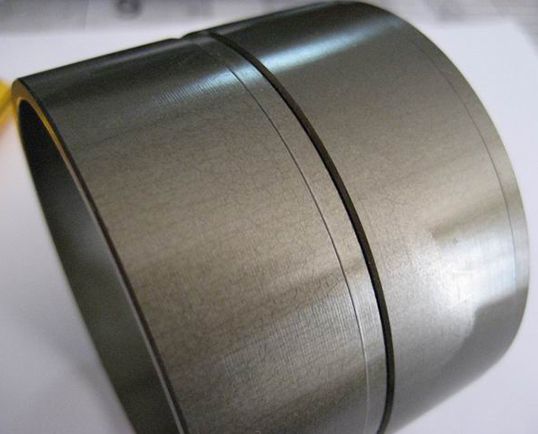

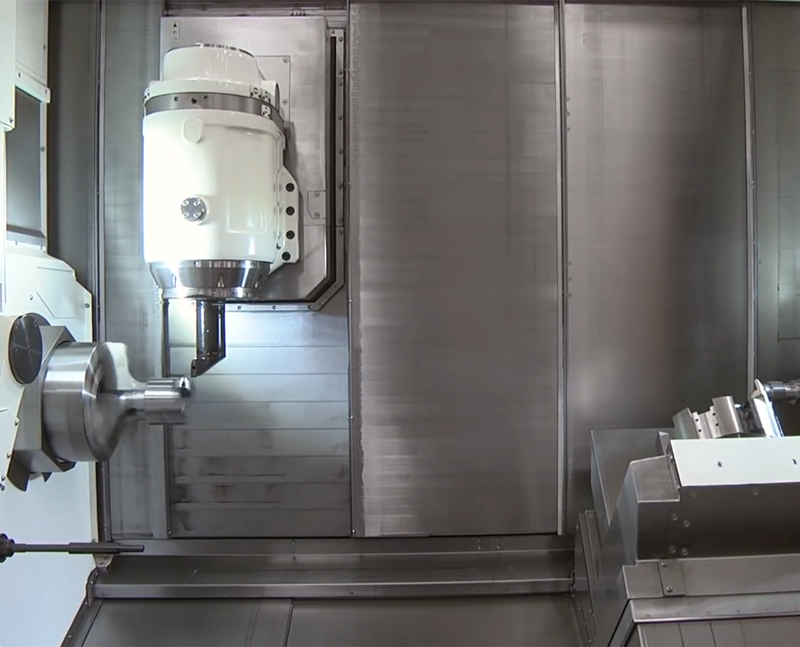

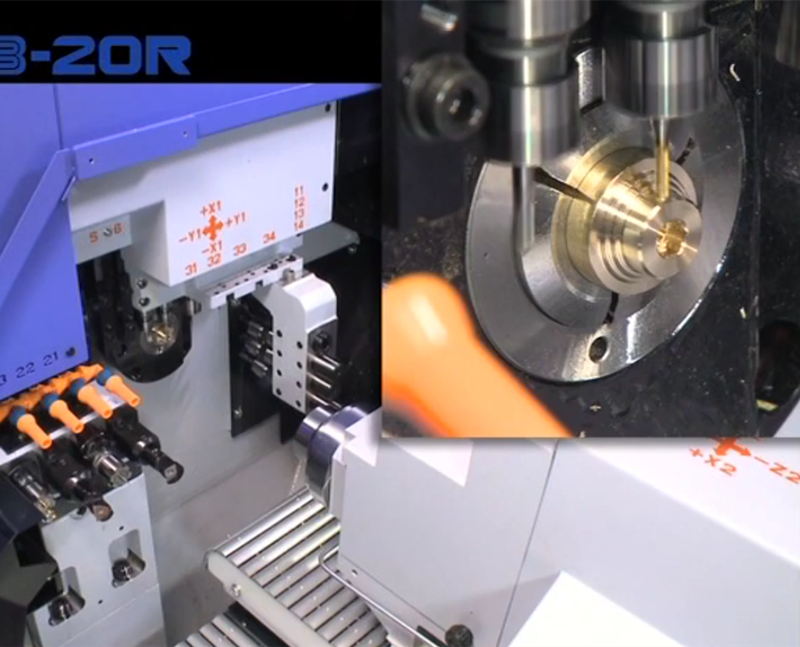

5軸CNCターンミリングは、5軸で部品を処理できるCNCターンミリングの高度なバージョンです。 生産効率と精度の両方が大幅に向上します。 ケスグループは、5軸ミルターン加工で長年の経験があります。 現在、Kesu Groupには、5軸フライス盤サービス用の5軸フライス盤センターが1セットあります。

私たちのマシン

| マシン | 数量 | ブランド | 最大パーツサイズ |

| 5軸旋盤-ミルマシン | 1 | マザック/ DMG森 | D300 x L1200MM |

検査装置

| 機器 | 数量 | ブランド |

| CMM | 2 | リード |

| 2.5D | 3 | |

| XRF分光計 | 1 | 日立 |

| 高度計 | 1 | |

| キャリパー | 20 | |

| マイクロメータ | 10 |

ケスの最高の耐性

| 名前 | 金属の公差(mm) | プラスチックの公差(mm) |

| 直線寸法 | ±0.01 | ±0.05 |

| 直径 | ±0.002 | ±0.02 |

| 正確な穴 | ±0.002 | ±0.02 |

| 面取りハイツ | ±0.02 | ±0.05 |

| 角度寸法 | ±0º5 ′ | ±1º |

| 真直度 | ±0.002 | ±0.02 |

| 平坦度 | ±0.002 | ±0.01 |

| 垂直性 | ±0.002 | ±0.01 |

| 対称 | ±0.002 | ±0.01 |

| 同心 | ±0.002 | ±0.005 |

| 並列処理 | ±0.001 | ±0.01 |

| 金属部品の許容範囲 | |

| ISO 2768-F | |

| 表1-直線寸法 | |

| 公称長さの範囲の許容偏差(mm) | 公差クラス指定(説明) |

| f(細かい) | |

| 0.5から3まで | ±0.05 |

| 3以上6まで | ±0.05 |

| 6以上30まで | ±0.1 |

| 30以上120まで | ±0.15 |

| 120以上400まで | ±0.2 |

| 400以上1000まで | ±0.3 |

| 1000以上2000まで | ±0.5 |

| 2000以上4000まで | – |

| 0.5 mm未満の公称サイズの場合、偏差は関連する公称サイズの隣に表示されるものとします。 | |

| プラスチック部品の公差 | |

| ISO 2768-M | |

| 表1-直線寸法 | |

| 公称長さの範囲の許容偏差(mm) | 公差クラス指定(説明) |

| m(中) | |

| 0.5から3まで | ±0.1 |

| 3以上6まで | ±0.2 |

| 6以上30まで | ±0.3 |

| 30以上120まで | ±0.5 |

| 120以上400まで | ±0.8 |

| 400以上1000まで | ±1.2 |

| 1000以上2000まで | ±2.0 |

| 2000以上4000まで | – |

| 0.5 mm未満の公称サイズの場合、偏差は関連する公称サイズの隣に表示されるものとします。 | |

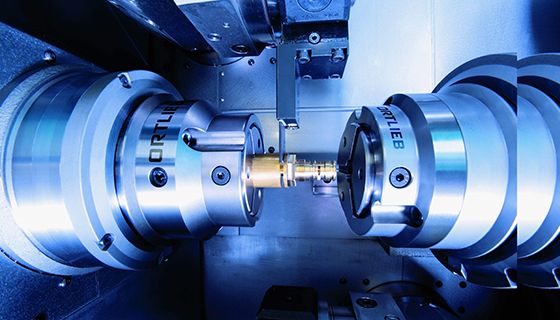

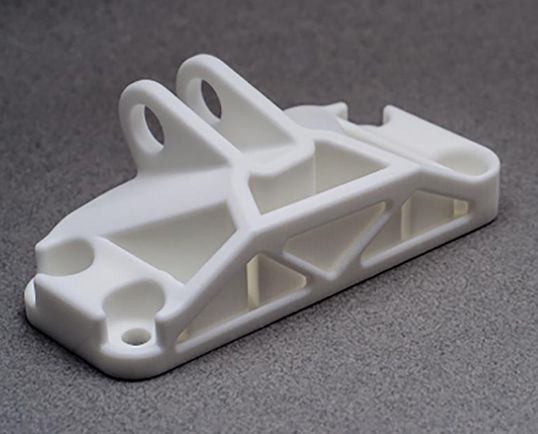

5軸ミルターン加工技術は多軸加工技術の代表です。 5軸フライス盤は、5軸フライス盤技術のキャリアです。 5軸旋削フライス盤の主な機能は旋削であり、フライス盤や中ぐりなどの機能を統合しています。少なくとも3つの直線送り軸と2つの円周送り軸があり、自動工具交換システムが装備されています。このミルターン複合マシニングセンターは、ターニングセンターとマシニングセンターの複合に相当する3軸ターニングセンターをベースに開発されています。 1990年代に開発された複合加工技術です。この5軸ミルターンマシニングセンターは、従来の機械設計技術と精密製造技術に基づいて、CAD / CAMアプリケーション技術の最新の高度な制御技術、精密測定技術、高度な機械加工技術を統合しました。

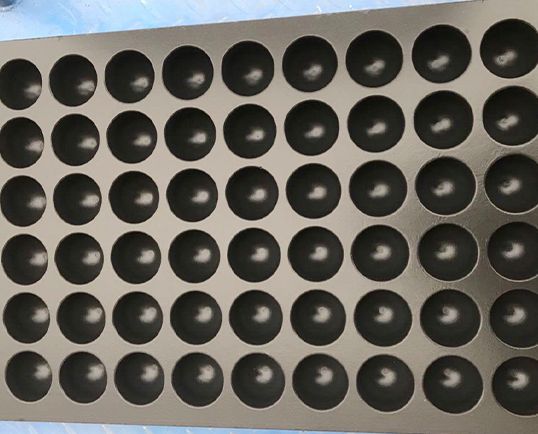

5軸旋削およびフライス盤の高度な性質は、その設計コンセプトに反映されています。通常の機械的処理の概念では、部品の処理は1つまたは2つのプロセスから数百のプロセスに及ぶ可能性があります。複数の機器で処理する必要があり、工具や固定具は事前に準備しておく必要があります。第二に、5軸マシニングセンターの工具と角度は、加工プロセス中にいつでも調整できるため、他の工具の邪魔を避け、すべての加工を一度に完了することができます。これにより、複数のクランプが最小限に抑えられるため、部品を1つのクランプで仕上げることができ、複数のクランプによって引き起こされる繰り返しの位置決めエラーを回避できます。この5軸ミルターン加工では、すべてまたはほとんどのプロセスを1回のクランプで完了し、複合加工から完全加工への飛躍を実現できます。

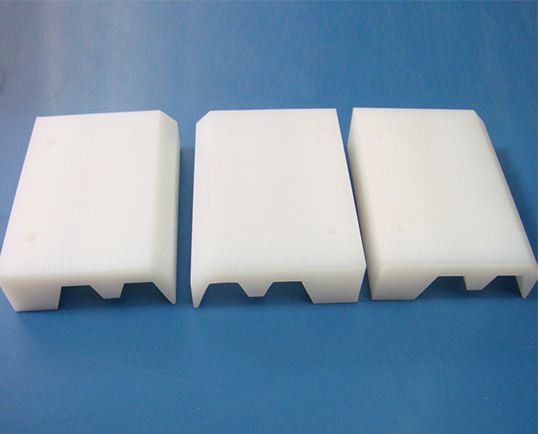

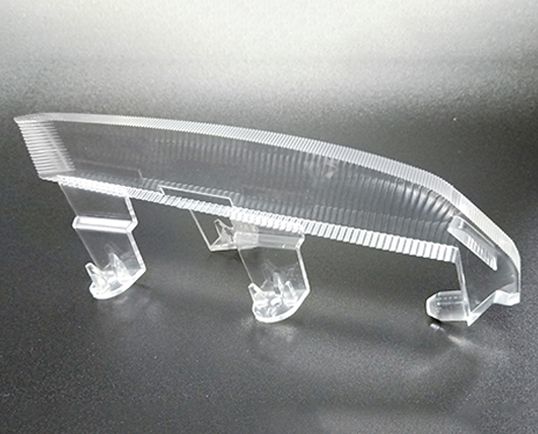

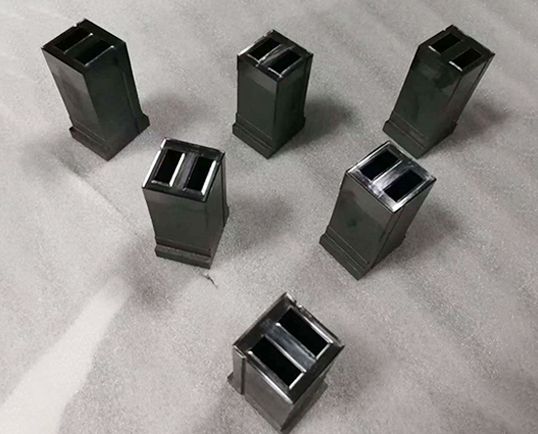

5軸フライス盤技術の高度なコンセプトは、製品の品質を向上させ、製品の製造サイクルを短縮することです。したがって、この技術は、自動化装置、医療、通信、自動車、および一部の民間産業、特に複雑な形状の特殊な形状の部品の処理において、かなりの利点があります。