-

サービス

+

- 精密CNC加工サービス +

- 多軸同時加工サービス +

- CNCターニングサービス +

- 金属3D印刷サービス +

- ラピッドプロトタイピングサービス +

- ダイカストサービス +

- 板金加工サービス +

- 仕上げサービス +

- 産業 +

- 私たちに関しては +

- ニュース +

- お問い合わせ

- 見積もり

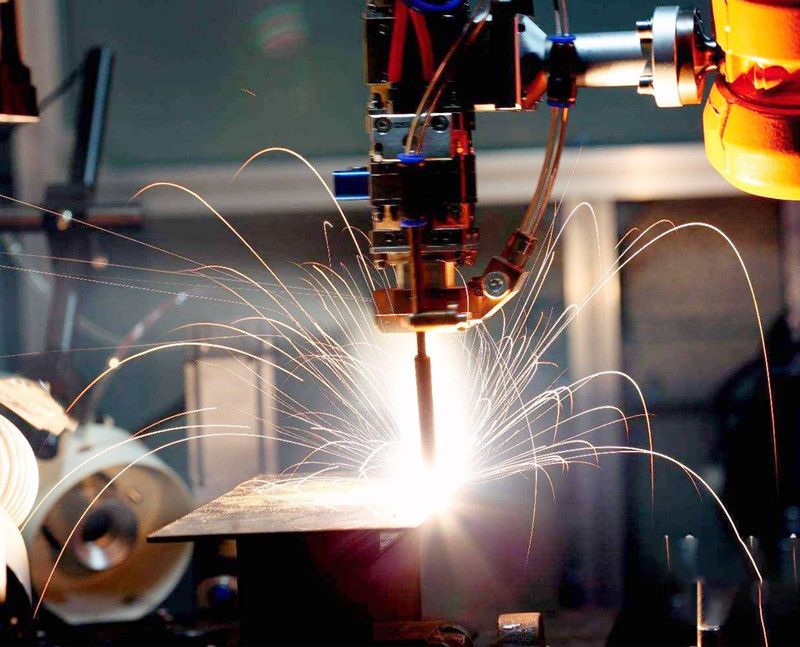

溶接は、加熱または高温高圧下で金属またはプラスチックを接続する製造プロセスです。溶接は、非常に便利で費用対効果が高いため、板金製造およびCNC機械加工で人気のある後処理プロセスです。 精密溶接は、精密な製造を実現できる溶接工程です。 一般に、精密溶接の要件は、高密度で高出力の溶接方法によって満たすことができます。 精密溶接の主な溶接方法は、レーザー溶接、電子ビーム溶接、拡散溶接などです。

溶接とは何ですか?

溶接は、金属またはプラスチックを加熱または高温高圧下で接続する製造プロセスです。本質的に、溶接は、適切な物理的または化学的プロセスによって、結晶格子距離0.3〜0.5mmに近づく2つの別々の表面からの金属原子を作ります。溶接は、非常に便利で費用効果が高いため、板金製造で人気のあるプロセスです。

溶接

精密溶接とは何ですか?

精密溶接は、精密な製造を実現できる溶接工程です。一般に、精密溶接の要件は、高密度で高出力の溶接方法によって満たすことができます。

精密溶接は、溶接プロセス以外にも、はんだ付け、接合、接合、または接着で構成されます。

精密部品の特性から、溶接対象物は精密機械加工または最終表面処理の状態にあります。熱処理、めっき、コーティング、精密ブラスト、真空コーティングなど。したがって、母材の強度特性は、精密溶接後の元の設計を下回ってはならず、表面状態も元の設計を下回ってはなりません。したがって、パルスレーザー溶接またはろう付け溶接、パルス抵抗溶接、貯蔵衝突溶接、コンデンサ放電溶接、タングステンインサートガス溶接またはスポット溶接などの溶接を採用する場合、溶接時間はミリ秒または秒レベルで制御されます。

精密溶接の主な溶接方法は、レーザー溶接、電子ビーム溶接、拡散溶接などです。

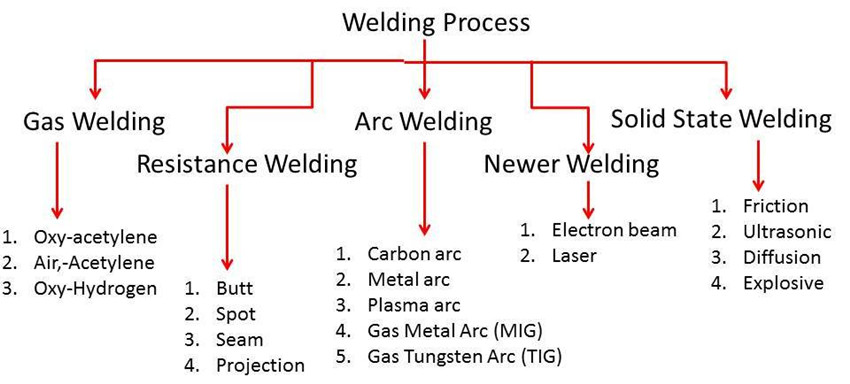

溶接の種類

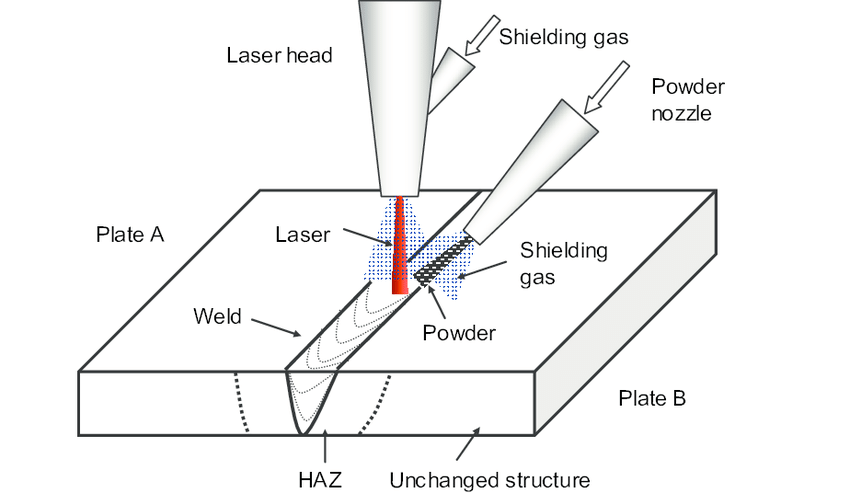

レーザー溶接とは何ですか?

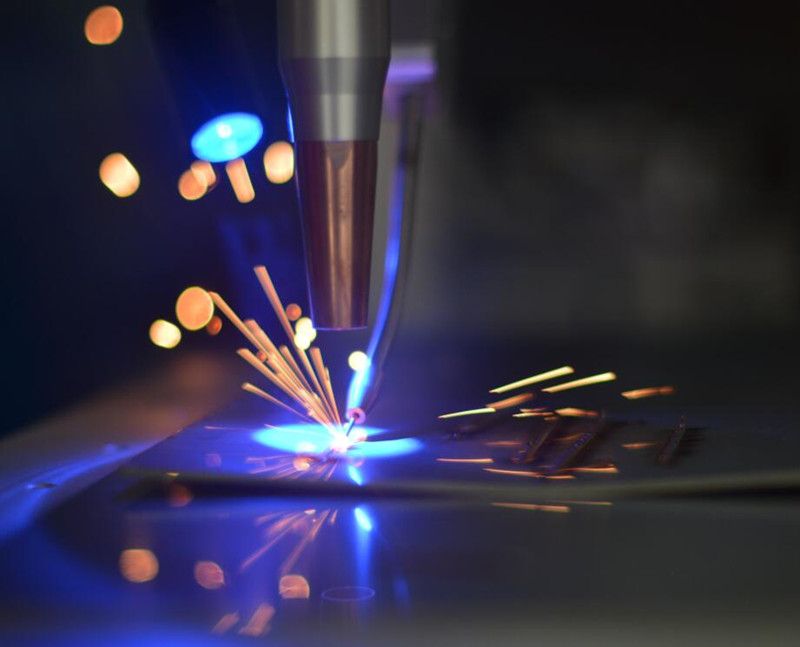

レーザー溶接は、高密度エネルギーのレーザービームをワークピースの表面に集束させるプロセスであり、放射面の周りの金属は、溶融と結合によって溶接接合を形成します。レーザー溶接の本質は、鍵穴効果に基づく溶接です。レーザーの出力と密度は、鍵穴を生成するのに十分な高さである必要があり、鍵穴の深さは溶接の深さです。鍵穴は安定した状態を保ち、レーザービームに対してワークピースが移動するとともに材料間を移動します。鍵穴の周囲は、ドロップ型の溶融プールに囲まれます。鍵穴は金属蒸気によって発生したプラズマでいっぱいであり、ある程度の圧力を含んだこれらのプラズマはワークピースの表面空間に噴出します。すると、鍵穴に一定の範囲のプラズマ雲が形成されます。

レーザー溶接は、CNC機械加工や板金加工の後工程で非常に人気があります。ポータブルで操作が非常に簡単です。レーザー溶接のコストも手頃です。

レーザービーム溶接

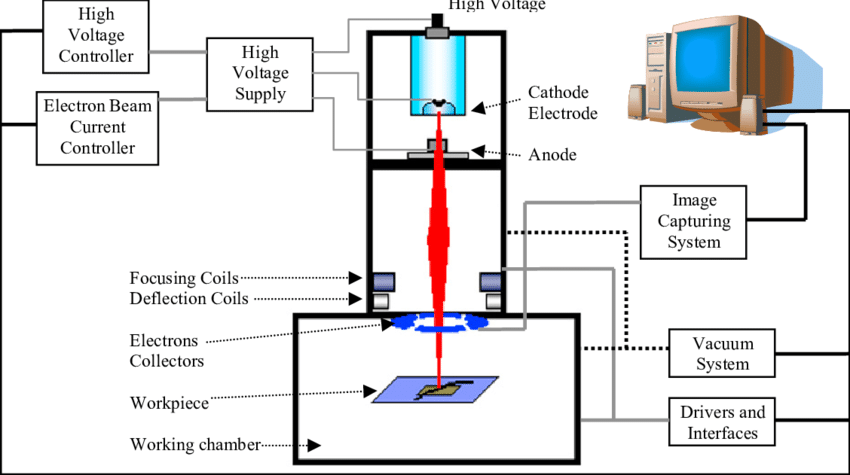

電子ビーム溶接とは何ですか?

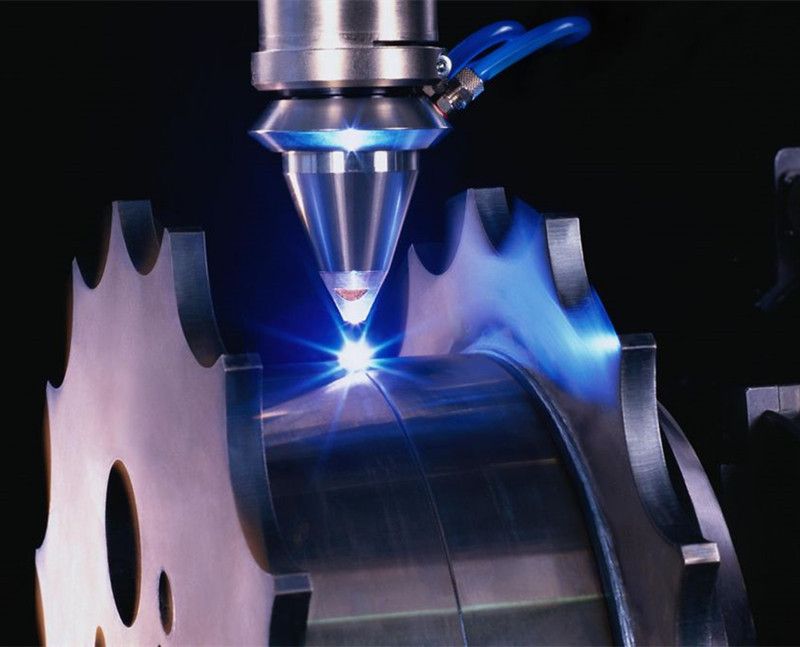

電子ビーム溶接は、真空状態で超高速でワーク表面の小さな領域に衝突するように集束した後に高速化される超高エネルギー密度の電気ビームを利用するプロセスです。エネルギーの大部分は非常に短時間で熱エネルギーに変換され、部分的に溶けて溶接が実現します。

プロセス装置は、電気ガンシステム、真空システム、制御システム、電源システムの4つの基本システムで構成されています。電気銃は、高速電気ビームを発射し、ビームを予備的に集めるために使用されるシステムです。真空システムは、真空チャンバーの真空度を確保するために使用されます。電子機器は高真空度でのみ高速運動を行うことができるため、高温下での放出陰極の酸化を防ぐこともできます。制御システムは、電気ビームのサイズと方向、およびプラットフォームの動きを制御するために使用されます。電気ビームの処理は、電力システムに高い要件があります。

電子ビーム溶接は、電子ビームのエネルギー密度を制御することにより、ワークピースの溶接接合部の周りにある金属を溶かします。電子ビームの連続衝撃により、溶融金属に囲まれた毛細管状の蒸気管が形成されます。溶接が特定の速度で溶接シームに沿って電子ビームに逆らって移動すると、溶接シームの上にある蒸気管は電子ビームの残りによって再凝固し、ワークピースのシーム全体が1つのはんだ付けシームになります。電子ビーム溶接は、溶融溶接によって進めることができるほとんどすべての金属材料を溶接することができます。高融点金属や化学活性金属に関係なく、非常に薄いワークピースまたは数百ミリメートルのワークピース。電子ビーム溶接は、通常の溶接方法では溶接が難しい特殊金属にも使用できます。

電子ビーム溶接

拡散溶接とは何ですか?

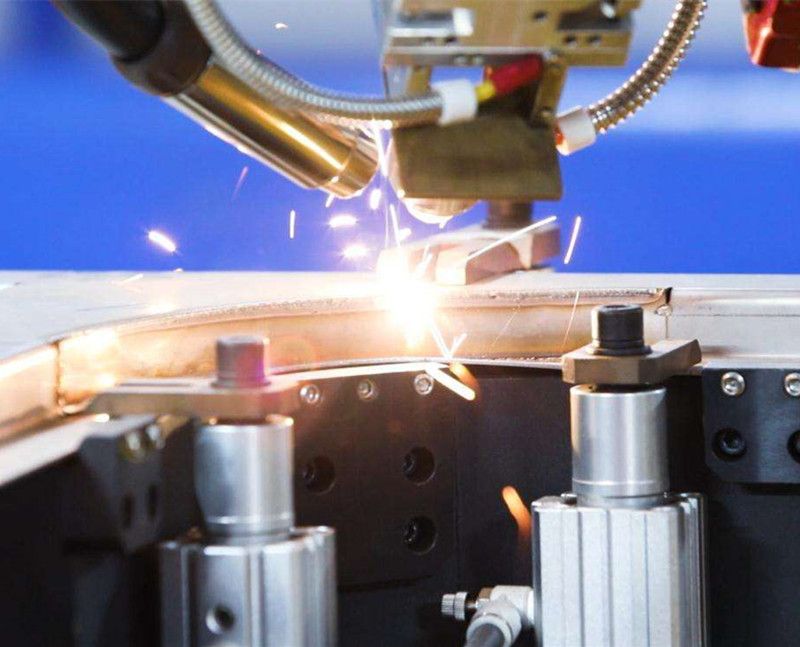

拡散溶接は、物理的および化学的性質に大きな違いがあるさまざまな材料を接続できるソリッドステート接続方法です。たとえば、セラミックや金属。拡散溶接は、断面のサイズや形状に大きな違いがある材料を接続することもできます。拡散溶接は、元の精度を損なうことなく、正確に機械加工された部品を接続することもできます。

拡散溶接

溶接の利点は何ですか?

1.グッドコネクトプロパティ。

溶接は、自動車、橋梁、船舶、ロケットなどの大型または超大型構造物の製造において、必要に応じてプレート材料、押出プロファイル、または鋳造部品を簡単に組み合わせて溶接できるため、非常に重要です。一方、溶接プロセスでは、さまざまな形状、サイズ、さらにはさまざまな材料の部品を接続することもできます。これにより、重量が減り、材料が節約され、リソースが最適化されます。

2.溶接構造の優れた剛性、および微細な統合。

溶接構造は、優れた剛性と微細な一体性を備えています。その間、気密性と水密性を確保するのは簡単です。したがって、溶接は、圧力容器、チューブ、ボイラーや炉など、高強度で剛性の高い中空構造物の製造に特に適しています。

3.さまざまな溶接方法と幅広い適応性。

溶接にはさまざまな方法があり、さまざまな分野で使用できます。溶接は、さまざまな要件やバッチでの生産に適しています。また、溶接パラメータの信号制御が容易で、溶接の自動化が容易に実現できます。たとえば、ポイント溶接メカニカルアームやアーク溶接ロボットは、自動車産業の製造業で広く使用されています。

溶接の制限は何ですか?

1.通常、溶接継手の構造や性質は溶接によって変化します。溶接が適切に制御されていないと、構造部品の品質に悪影響を及ぼします。

2.はんだ付けシームと熱影響領域は、不適切な操作によりさまざまな欠陥が発生する可能性があり、構造のサポート能力が低下します。

3.溶接により残留応力や変形が発生し、製品の品質に悪影響を与える場合があります。

4.アルミ部品への影響。

溶接点は、溶接後もアルミニウム部品に残ります。溶接目地が大きく目立つ場合は、CNCで溶接点や目地を外すことができます。溶接点は、わずかであれば直接研削または研磨することができます。アルミニウム部品は、陽極酸化する前にサンドブラストする必要があります。そうしないと、陽極酸化後の溶接領域が大きく異なります。

精密溶接の用途は何ですか?

ほとんどすべての金属は精密溶接で接続できます。 精密溶接は多くの産業で広く使用されています。 例えば、

航空宇宙:主に特殊材料の溶接や、航法装置やレーダーなどの精密部品の製造に使用されます。

精密機械:主に、CNC工作機械、ロボット、レーザー機器、医療機器、印刷機器などの機器の機械加工または製造に使用されます。

情報産業:主に、コンピューター、デジタル製品、機器、センサーなどの通信機器の処理または製造に使用されます。

自動車産業:主に自動車のエンジン部品や車体の製造に使用されます。