-

サービス

+

- 精密CNC加工サービス +

- 多軸同時加工サービス +

- CNCターニングサービス +

- 金属3D印刷サービス +

- ラピッドプロトタイピングサービス +

- ダイカストサービス +

- 板金加工サービス +

- 仕上げサービス +

- 産業 +

- 私たちに関しては +

- ニュース +

- お問い合わせ

- 見積もり

| 名前 | 該当資料 | 色 | 厚さ | 粗さ |

| F.粉体塗装 | アルミニウム、鋼、ステンレス鋼、ABS | 黒または任意のRALコードまたはPantone番号 | 50-150μm | / |

粉体塗装は、静電スプレー機などの粉体塗装装置を使用して、ワークピースの表面にパウダーをスプレーするコーティングプロセスであり、静電気の作用により、パウダーがワークピースの表面に吸着されます。高温でのベーキング、レベリング、固化の後に、さまざまな種類の最終コーティングが出現します。

プロセスフロー:

部品の取り付け→静電ダスト除去→スプレー→低温レベリング→ベーキング

技術的特徴:

アドバンテージ:

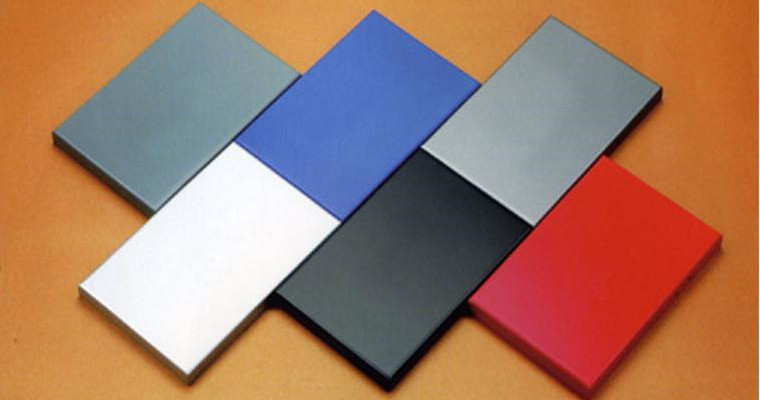

1.豊かな色。高光沢とマット仕上げはオプションです。

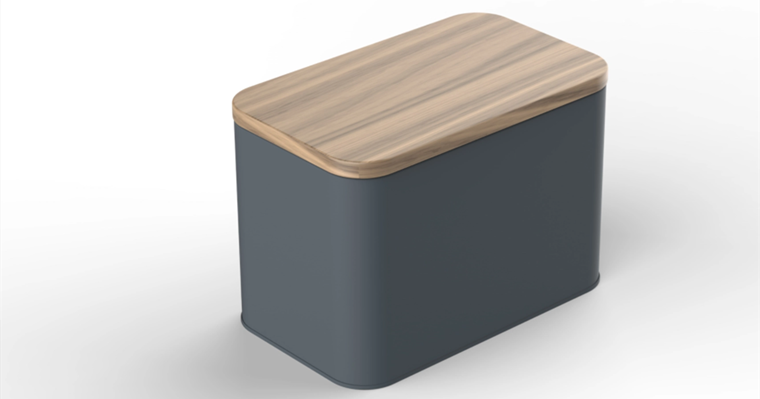

2.低コスト。粉体塗装は、建物や家具製品のシェル、およびヒートシンクに適しています。

3.高い利用率。粉体塗装の使用率は100%で、環境にやさしいです。

4.欠陥をカバーする強力な能力;

5.木目調の効果を模倣することができます。

粉体塗装は、コロナ放電の現象を利用して粉体塗装をワークに吸着させます。

第一に、粉末噴霧の目的は保護であり、それはワークピースの寿命を延ばします。 2つ目の目的は、ワークピースの外観を快適にする装飾用です。第三に、それは特別な目的のために使用され、特別なパフォーマンスを得るでしょう。遮音、断熱、防火など。

塗装の目的と要件に応じて、塗装されたコーティングはいくつかの層で構成されます。プライマー、パテ、トップコート仕上げなど。

プライマー:ワークピースの本体に直接接触しているコーティングの最下層です。プライマー層の機能は、コーティングとワークピースの本体との間の接着を強化し、コーティングの保護性能を強化することです。鉄金属はコーティング前にリン酸化する必要があり、非鉄金属はコーティング前に酸化する必要があります。

パテ層:ざらざらした凹凸のあるボディに。パテ層を使用すると、構造が面倒になるなどのデメリットが多く、コーティングと被削材本体との接着力も低下します。

トップコート層:トップコート層の主な目的は、製品の光沢を高めることであり、コーティングの最外層として使用されます。

粉体塗装室

塗装方法

主にブラッシング、ディッピング、エアスプレー、高圧エアレススプレー、静電スプレー、電気泳動コーティングなど、多くのコーティング方法があります。

プロセスフロー

静電スプレープロセスの原理

静電スプレー装置でワークの表面に粉体塗装をスプレーすると、静電気の作用で粉体がワークの表面に均一に吸着され、粉体塗装が形成されます。 粉体塗装は、高温ベーキング、レベリング、固化後の最終塗装とは異なる効果になります。 粉体塗装のスプレー効果は、多くの点でオイルスプレーよりも優れています。 機械的強度、接着性、耐食性、耐老化性など。

粉体塗装

前処理

保護、それはカバーまたはマスキングとしても知られています。ワークピースの一部の領域をコーティングする必要がない場合は、塗料のスプレーを避けるために、予熱する前に保護接着剤で覆うことができます。

予熱。通常、予熱は必要ありません。より厚いコーティングが必要な場合は、ワークピースを100〜160°Cに予熱することができます。これにより、コーティングの厚さが増す可能性があります。

スプレー

ワークは粉末スプレーブースに入り、コンベアチェーンを経由してスプレーガンの位置に到達し、スプレー操作の準備をします。

静電発電機は、スプレーガンのノズルの電極針を介して、ワークピースの方向に高電圧の静電気(負)を空間に放出します。高電圧の静電気は、スプレーガンのノズルからスプレーされた粉末と圧縮空気の混合物と電極の周りの空気をイオン化します(負に帯電します)。ワークはハンガーを通過し、コンベアを介してアース(接地電極)に接続され、スプレーガンとワークの間に電界が発生します。粉末は、電界力と圧縮空気圧を2回押すと、ワークの表面に到達し、静電引力によってワークの表面に均一なコーティングを形成します。

焼く硬化

噴霧後、180〜200℃の乾燥室でコンベアチェーンを介して加熱し、15〜20分程度保持して溶融・水平化・固化させ、必要なワークの表面効果。粉末が異なれば、ベーキング温度と時間も異なります。これは、硬化プロセスで注意を払う必要があるものです。

クリーニング

コーティングが硬化したら、プロテクターを取り外し、バリを滑らかにします。

チェック中

硬化後のワークについては、外観(滑らかで光沢があるかどうか、粒子、収縮などの欠陥があるかどうか)と厚さ(55〜90μmで制御)が主な日常検査です。スプレーの漏れ、ピンホール、バンプ、気泡などの欠陥が検出されたワークピースを修理または再スプレーします。

包装

検査後、完成品は仕分けされ、輸送車両とターンオーバーボックスに入れられます。それらは、傷や摩耗を防ぐために、発泡紙やバブルフィルムなどの柔らかい包装用緩衝材で互いに分離されます。お客様のご要望に応じてパッケージ化することができます。

粉体塗装

優れた利点

1.一度のコーティングでより厚いコーティングを得ることができます。たとえば、100〜300μmのコーティングでは、一般的な溶剤コーティングを使用する場合、約4〜6回かかる必要があります。しかし、粉体塗装は一度に必要な厚さに達することができます。粉体塗装の耐食性は非常に優れています。

2.粉体塗装は溶剤を含まず、3つの廃棄物(廃水、ガス、固体)による汚染がないため、労働条件と衛生状態が改善されます。

3.粉体静電スプレーなどの新技術を採用し、高効率で自動組立ライン塗装に適しています。使用率が高く、リサイクルが可能です。

4.熱硬化性エポキシ、ポリエステル、アクリルに加えて、熱可塑性耐油性粉体塗装がまだ多数あります。ポリエチレン、ポリプロピレン、ポリスチレン、フッ素化ポリエーテル、ナイロン、ポリカーボネート、各種フッ素樹脂など。

粉体塗装は、保護と電気絶縁のために使用され始めました。技術の進歩により、自動車産業の表面コーティング、電気絶縁、耐食性化学ポンプ、バルブ、シリンダー、パイプ、屋外の鉄鋼部品、鉄鋼家具、鋳物などに広く使用されています。